Особенности сварки крупногабаритных пластиковых конструкций

Сварка крупногабаритных пластиковых конструкций представляет собой сложный технологический процесс, требующий специального оборудования и профессиональных навыков. Ручные экструдеры стали незаменимым инструментом для выполнения таких работ благодаря своей мобильности и возможности создания высокопрочных соединений. В данной статье мы подробно рассмотрим все аспекты сварки крупных пластиковых изделий, включая выбор оборудования, подготовку поверхностей, технологию выполнения работ и контроль качества.

Технические требования к ручным экструдерам для крупногабаритных конструкций

Для качественного выполнения работ по сварке крупных пластиковых элементов ручной экструдер должен соответствовать следующим параметрам:

1. Основные технические характеристики

Мощность нагревательного элемента: не менее 2000 Вт

Температурный диапазон: 50-500°C с точностью регулировки ±5°C

Скорость подачи сварочного прутка: регулируемая в пределах 0,5-8 м/мин

Диаметр используемого прутка: 3-10 мм

Производительность по расплаву: от 2 кг/час

Длина кабеля питания: не менее 5 м

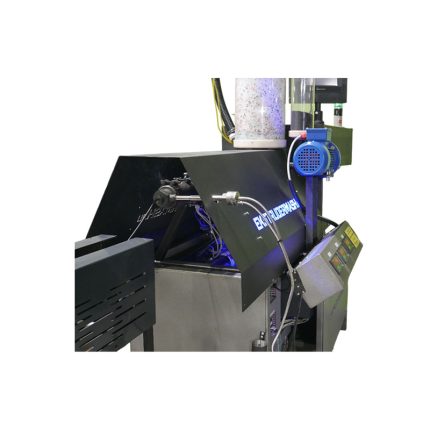

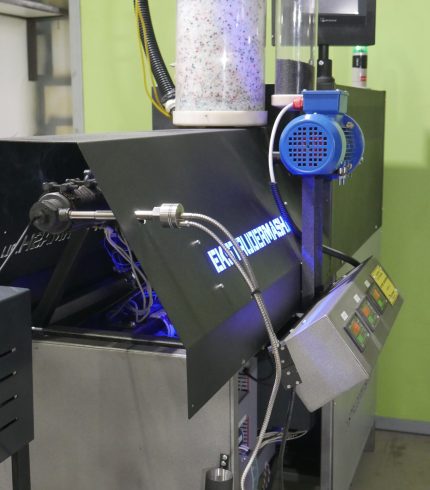

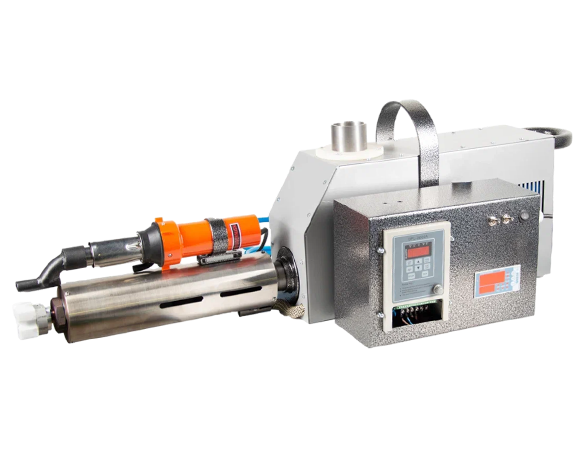

2. Конструктивные особенности

Усиленный корпус из алюминиевого сплава

Эргономичная рукоятка с термоизоляцией

Система принудительного охлаждения

Механизм подачи с защитой от перегрузок

Цифровая панель управления с памятью параметров

Подготовка к сварке крупногабаритных конструкций

1. Анализ соединяемых материалов

Перед началом работ необходимо точно определить:

Тип пластика (PE, PP, PVC, ABS и др.)

Толщину свариваемых элементов

Условия эксплуатации готовой конструкции

Наличие армирующих элементов

2. Подготовка оборудования

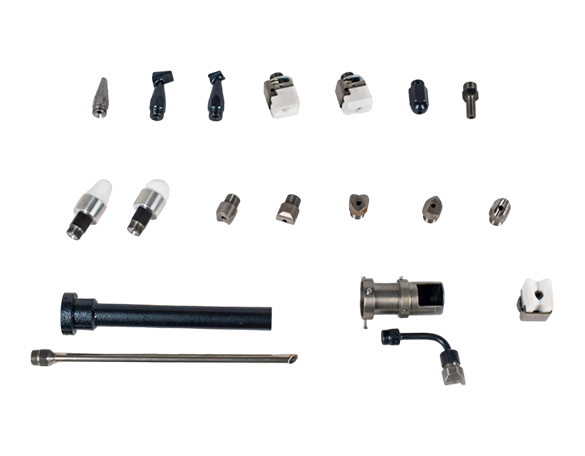

Выбор соответствующей насадки (диаметр, форма)

Подбор сварочного прутка (состав, диаметр)

Настройка температурного режима

Проверка механизма подачи

Тестовый запуск на образце материала

3. Подготовка соединяемых поверхностей

Механическая обработка:

Формирование сварочной канавки (V-образной или X-образной)

Зачистка поверхностей абразивным инструментом

Удаление загрязнений и окисленного слоя

Химическая подготовка:

Обезжиривание специальными составами

Обработка праймером (при необходимости)

Удаление остатков очистителей

Фиксация элементов:

Использование струбцин и зажимов

Применение временных креплений

Контроль геометрии соединения

Технология сварки крупногабаритных конструкций

1. Основные методы сварки

Экструзионная сварка с разделкой кромок — для толстостенных конструкций

Сварка с использованием присадочного прутка — для тонкостенных элементов

Комбинированный метод — сочетание экструзионной и контактной сварки

2. Пошаговый процесс выполнения работ

Предварительный нагрев поверхностей строительным феном

Начало сварки с формирования «стартовой площадки»

Основной процесс сварки:

Поддержание постоянной скорости движения экструдера

Контроль угла наклона инструмента (45-60°)

Обеспечение равномерного давления на пруток

Завершение шва с постепенным снижением температуры

Контроль качества на каждом этапе

3. Особенности сварки различных материалов

Полиэтилен (PE): температура 250-280°C, обязательная предварительная зачистка

Полипропилен (PP): температура 280-320°C, требуется точный контроль нагрева

Поливинилхлорид (PVC): температура 180-220°C, работа в хорошо проветриваемом помещении

АБС-пластик: температура 230-260°C, использование специальных прутков

Контроль качества сварных соединений

1. Визуальный контроль

Отсутствие пор и непроваров

Равномерность сварочного валика

Отсутствие перегретых участков

Гомогенность структуры шва

2. Механические испытания

Проверка на растяжение

Испытание на изгиб

Тесты на ударную вязкость

Проверка герметичности (для емкостей)

3. Неразрушающие методы контроля

Ультразвуковая дефектоскопия

Термографический контроль

Визуально-оптический метод

Капиллярная дефектоскопия

Типичные дефекты и методы их устранения

1. Непровар

Причины: недостаточная температура, высокая скорость сварки, загрязнения

Устранение: повторная сварка с увеличением температуры

2. Перегрев

Причины: избыточная температура, медленное движение экструдера

Устранение: механическая обработка с последующей заваркой

3. Пористость

Причины: влага в материале, загрязнения, неправильный режим

Устранение: вырубка дефектного участка и повторная сварка

4. Коробление

Причины: неравномерный нагрев, неправильная фиксация

Устранение: правка с местным нагревом

Охрана труда и техника безопасности

1. Основные требования

Работа в хорошо проветриваемом помещении

Использование средств индивидуальной защиты:

Термостойкие перчатки

Защитные очки

Респиратор

Одежда из негорючих материалов

Наличие огнетушителя на рабочем месте

Защита от поражения электрическим током

2. Особые меры при работе с различными материалами

PVC: обязательная вытяжная вентиляция

PP: защита от капель расплава

PE: контроль за степенью нагрева

ABS: ограничение времени непрерывной работы

Заключение

Сварка крупногабаритных пластиковых конструкций ручным экструдером требует профессионального подхода и качественного оборудования. Соблюдение технологии, правильный выбор материалов и тщательный контроль качества позволяют создавать соединения, не уступающие по прочности основному материалу. Современные ручные экструдеры делают этот процесс более эффективным и доступным для различных отраслей промышленности.