В промышленном производстве особое значение имеет качество соединения элементов технологических установок. Одним из наиболее эффективных методов создания прочных и герметичных швов является сварка корпусов ручным экструдером. Этот метод широко применяется в химической, нефтегазовой, пищевой и других отраслях промышленности, где требуется высокая надежность конструкций. В данной статье мы подробно рассмотрим преимущества технологии, особенности процесса сварки и ключевые аспекты выбора оборудования.

Преимущества сварки ручным экструдером

-

Высокая прочность соединений

Экструзионная сварка создает монолитные швы, превосходящие по прочности многие другие виды соединений. Это особенно важно для корпусов, работающих под давлением или в агрессивных средах. -

Отличная герметичность

Технология обеспечивает полную герметизацию швов, что критически важно для резервуаров, трубопроводов и других емкостей. -

Возможность работы с толстостенными материалами

В отличие от некоторых других методов, экструзионная сварка эффективна даже при соединении деталей большой толщины. -

Широкая совместимость с полимерными материалами

Метод подходит для сварки полипропилена, полиэтилена ПНД и других термопластов, широко используемых в промышленности. -

Мобильность и удобство работы

Ручные экструдеры позволяют выполнять сварку непосредственно на месте монтажа, что значительно упрощает процесс сборки крупногабаритных конструкций.

Основные этапы процесса сварки

-

Подготовка поверхностей

Перед сваркой необходимо тщательно очистить и обезжирить соединяемые поверхности. Для некоторых материалов требуется дополнительная механическая обработка кромок. -

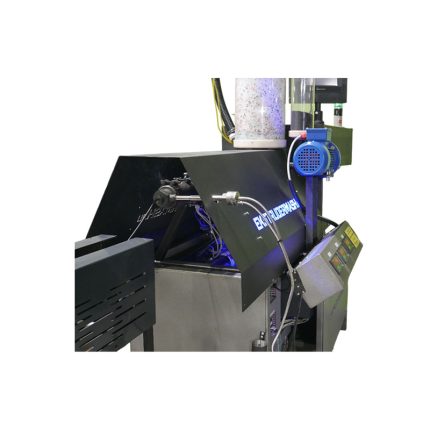

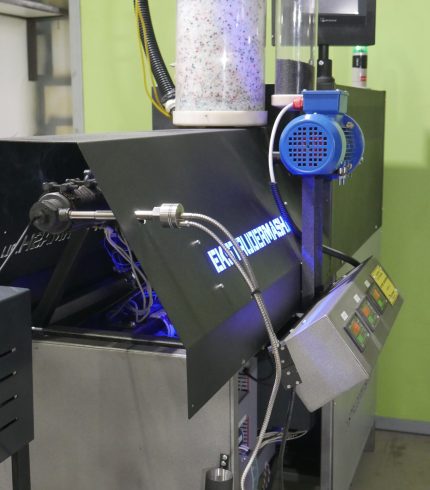

Нагрев и подача присадочного материала

Экструдер расплавляет сварочный пруток и подает его в зону соединения. Температура и скорость подачи регулируются в зависимости от типа материала. -

Формирование шва

Оператор равномерно распределяет расплавленный материал по всей длине соединения, обеспечивая оптимальную геометрию шва. -

Охлаждение и контроль качества

После завершения сварки шов оставляют для постепенного охлаждения, затем проводят визуальный и инструментальный контроль качества.

Области применения технологии

-

Химическая промышленность: производство и ремонт емкостей для агрессивных сред

-

Нефтегазовая отрасль: создание резервуаров и трубопроводов

-

Пищевая промышленность: изготовление технологического оборудования

-

Водоочистные сооружения: монтаж и ремонт резервуаров

-

Фармацевтическая промышленность: производство герметичных емкостей

Критерии выбора ручного экструдера

-

Мощность и производительность

Должны соответствовать объемам работ и толщине свариваемых материалов. -

Температурный диапазон

Должен охватывать требования для работы с различными типами полимеров. -

Эргономика и удобство использования

Важны вес оборудования, балансировка и удобство управления. -

Надежность и долговечность

Качественные материалы изготовления и защита от перегрева. -

Комплектация

Наличие различных насадок и дополнительных аксессуаров.

Перспективы развития технологии

Совершенствование экструзионной сварки идет по нескольким направлениям:

-

Автоматизация процесса сварки

-

Разработка новых композитных материалов

-

Улучшение систем контроля качества швов

-

Создание более мобильных и компактных моделей оборудования

Заключение

Сварка корпусов технологических установок ручным экструдером остается одним из наиболее надежных и эффективных методов создания прочных соединений полимерных материалов. Правильный выбор оборудования и соблюдение технологии позволяют добиться отличных результатов даже в самых сложных производственных условиях. Эта технология продолжает развиваться, предлагая промышленности все более совершенные решения для монтажа и ремонта ответственных конструкций.