Современные технологии ремонта и монтажа пластиковых конструкций достигли нового уровня благодаря ручным экструдерам для сварки пластика. Эти компактные и мощные устройства позволяют создавать прочные, герметичные соединения, которые не уступают по качеству заводским швам. В этой статье мы подробно рассмотрим все аспекты работы с ручными экструдерами, их преимущества и особенности применения в различных сферах.

Преимущества ручных экструдеров для сварки пластика

1. Универсальность и широкий спектр применения

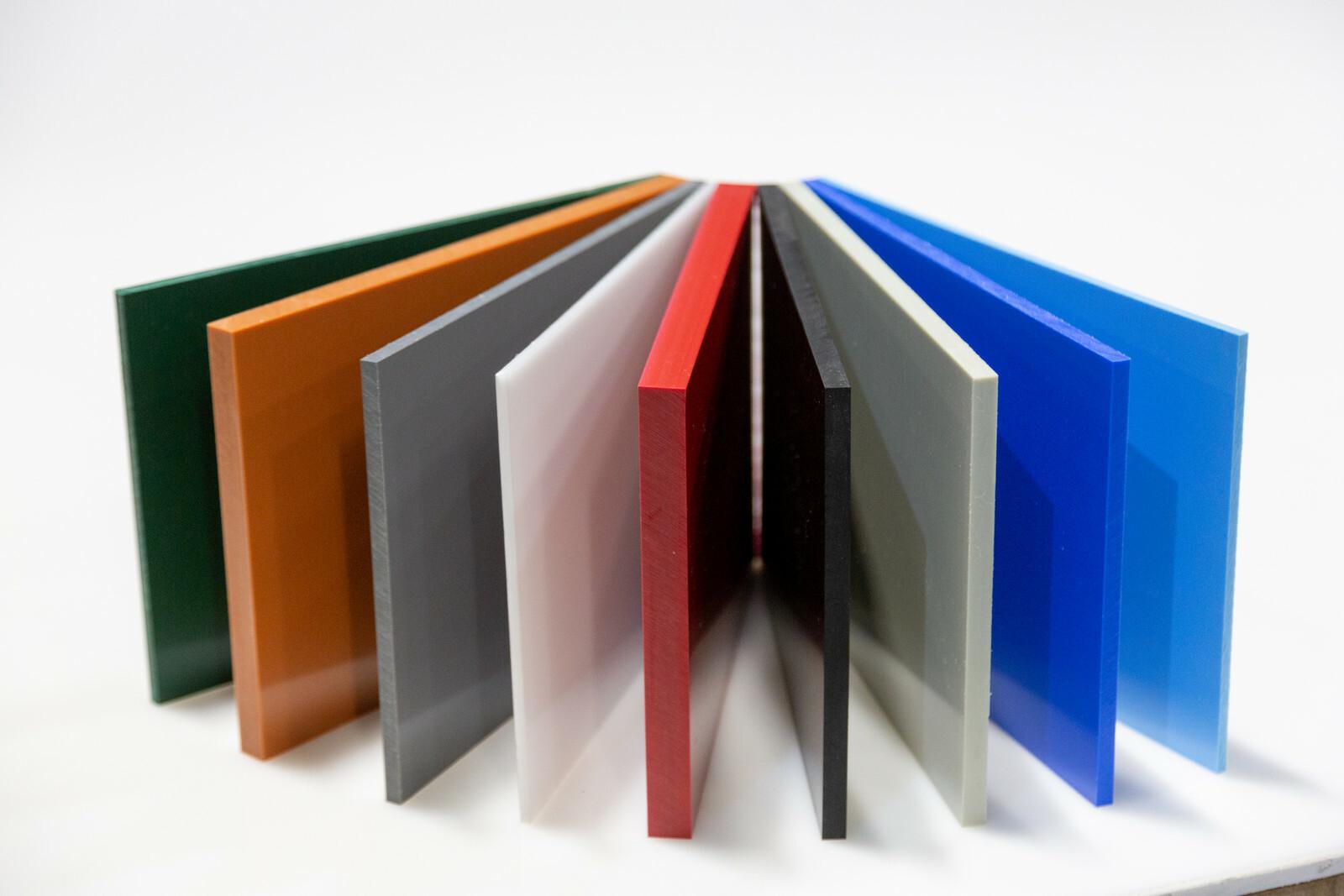

-

Работа с полипропиленом, полиэтиленом, ПНД и другими термопластами

-

Возможность сварки материалов различной толщины

-

Создание различных типов соединений (встык, внахлест, угловые, тавровые)

2. Высокое качество соединений

-

Прочность шва достигает 90-95% от прочности основного материала

-

Отличная герметичность соединений

-

Устойчивость к вибрациям и механическим нагрузкам

-

Долговечность (срок службы до 20 лет)

3. Мобильность и удобство работы

-

Компактные размеры и небольшой вес

-

Возможность работы в труднодоступных местах

-

Не требуют сложной инфраструктуры

-

Простота обучения операторов

4. Экономическая эффективность

-

Снижение затрат на ремонт в 3-5 раз по сравнению с заменой

-

Минимизация простоев оборудования

-

Сокращение расходов на транспортировку и монтаж

-

Возможность локального ремонта без демонтажа конструкций

Области применения ручных экструдеров

1. Промышленность и производство

-

Ремонт технологического оборудования

-

Изготовление и восстановление емкостей

-

Монтаж вентиляционных систем

-

Создание защитных экранов и ограждений

2. Коммунальное хозяйство

-

Восстановление трубопроводов

-

Ремонт очистных сооружений

-

Герметизация стыков и соединений

-

Устранение аварийных повреждений

3. Строительство

-

Монтаж гидроизоляционных покрытий

-

Устройство бесшовных кровель

-

Создание антикоррозионных защит

-

Ремонт пластиковых конструкций

4. Сельское хозяйство

-

Монтаж и ремонт теплиц

-

Восстановление систем орошения

-

Герметизация хранилищ

-

Ремонт сельскохозяйственной техники

Технологический процесс сварки

1. Подготовительный этап

-

Очистка поверхностей от загрязнений

-

Обезжиривание зоны сварки

-

Механическая обработка кромок

-

Подбор сварочного прутка

2. Основной процесс

-

Нагрев рабочей зоны до рабочей температуры

-

Подача расплавленного полимера

-

Формирование сварочного валика

-

Контроль качества в процессе сварки

3. Завершающий этап

-

Визуальный осмотр шва

-

Проверка на герметичность

-

Механическая обработка (при необходимости)

-

Окончательная приемка соединения

Критерии выбора ручного экструдера

При подборе оборудования следует учитывать:

1. Технические параметры

-

Мощность нагревательного элемента

-

Производительность подачи материала

-

Диапазон рабочих температур

-

Совместимость с различными пластиками

2. Эксплуатационные характеристики

-

Вес и эргономика инструмента

-

Удобство обслуживания

-

Надежность конструкции

-

Безопасность эксплуатации

3. Функциональные возможности

-

Точность температурного контроля

-

Стабильность параметров сварки

-

Возможность работы в труднодоступных местах

-

Наличие дополнительных аксессуаров

Перспективы развития технологии

1. Материальные инновации

-

Наполненные сварочные прутки

-

Многослойные композитные материалы

-

Составы с улучшенной адгезией

2. Технологические усовершенствования

-

Цифровой контроль параметров

-

Системы автоматической подачи

-

Интеграция с роботизированными комплексами

-

Беспроводное управление

3. Расширение областей применения

-

Аэрокосмическая отрасль

-

Медицинское оборудование

-

Возобновляемая энергетика

-

Транспортное машиностроение

Практические рекомендации

Для достижения оптимальных результатов:

-

Используйте только качественные расходные материалы

-

Строго соблюдайте технологические режимы

-

Регулярно обслуживайте оборудование

-

Проводите пробные сварки на образцах

-

Обеспечьте квалифицированное обучение персонала

Заключение

Ручные экструдеры для сварки пластика представляют собой современное, экономически выгодное и технологически обоснованное решение для создания прочных и долговечных соединений. Их применение позволяет значительно сократить затраты на ремонт и обслуживание пластиковых конструкций, обеспечивая при этом высокое качество работ.

Широкий спектр возможностей, от промышленного производства до коммунального хозяйства, делает эти устройства незаменимыми в арсенале современных специалистов. Правильно подобранное оборудование и соблюдение технологии сварки гарантируют надежность соединений, удовлетворяющую самым строгим отраслевым требованиям.

Постоянное развитие технологии и появление новых материалов открывает дополнительные перспективы для совершенствования методов сварки пластиков, что делает ручные экструдеры все более востребованным инструментом в различных отраслях промышленности и строительства.

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР

Современное промышленное производство и строительство все чаще сталкиваются с необходимостью создания прочных соединений крупногабаритных конструкций из полимерных материалов. Ручной экструдер для сварки крупных элементов представляет собой профессиональное решение, позволяющее получать высококачественные швы без использования громоздкого стационарного оборудования. Эта технология особенно востребована при монтаже резервуаров, трубопроводов большого диаметра, конструкционных элементов зданий и других масштабных объектов.

Особенности сварки крупных конструкций

Технические вызовы при работе с габаритными элементами

-

Ограниченная мобильность – сложность перемещения самих конструкций

-

Большая длина швов – необходимость обеспечения равномерного качества

-

Разнонаправленные соединения – вертикальные, горизонтальные, потолочные швы

-

Толщина материала – до 50 мм и более

-

Климатические условия – работа на открытом воздухе при различных температурах

Преимущества ручного экструдера

-

Возможность выполнения работ непосредственно на месте монтажа

-

Высокая производительность при сварке длинных швов

-

Качественное соединение толстостенных материалов

-

Универсальность для различных пространственных положений

-

Экономия на транспортировке конструкций к стационарным аппаратам

Технологический процесс сварки

1. Подготовительный этап

-

Очистка поверхностей – механическая обработка кромок

-

Формовка соединения – подготовка V-образной или Х-образной разделки

-

Фиксация элементов – использование струбцин или позиционеров

-

Предварительный нагрев – подготовка материала к сварке

2. Основные операции сварки

-

Начальный проход – создание корневого слоя

-

Заполнение разделки – послойное нанесение материала

-

Формирование лицевого слоя – финишная обработка шва

-

Контроль температуры – поддержание оптимального режима

3. Завершающие мероприятия

-

Постепенное охлаждение – предотвращение внутренних напряжений

-

Механическая обработка – зачистка и выравнивание шва

-

Контроль качества – визуальный и инструментальный осмотр

-

Испытания соединения – проверка прочностных характеристик

Специализированное оборудование для крупных конструкций

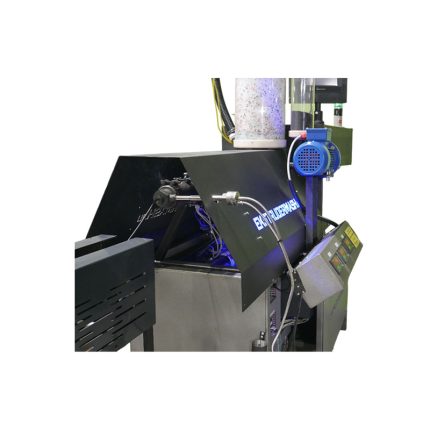

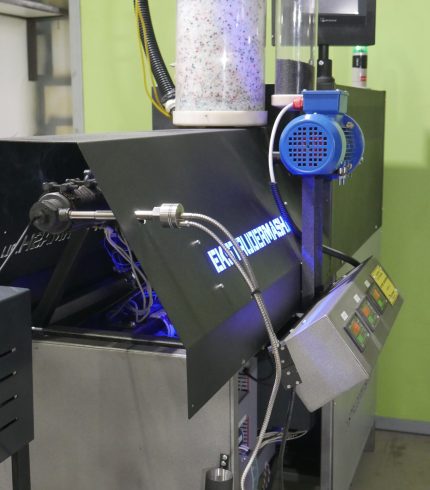

1. Мощные ручные экструдеры

-

Повышенная производительность (до 10 кг/ч)

-

Усиленная система подачи материала

-

Долговечные нагревательные элементы

-

Эргономичная конструкция для продолжительной работы

2. Дополнительное оснащение

-

Механические и автоматические податчики прутка

-

Системы позиционирования и фиксации

-

Терморегуляторы с точным контролем температуры

-

Наборы профилированных насадок

3. Вспомогательные устройства

-

Мобильные подогреватели кромок

-

Системы принудительного охлаждения

-

Инструмент для подготовки кромок

-

Контрольно-измерительные приборы

Области применения технологии

1. Промышленное строительство

-

Монтаж полимерных резервуаров

-

Создание технологических площадок

-

Установка вентиляционных систем

-

Строительство очистных сооружений

2. Гражданское строительство

-

Монтаж бассейнов и водных аттракционов

-

Установка кровельных мембран

-

Создание декоративных конструкций

-

Строительство мостов и пешеходных переходов

3. Инфраструктурные проекты

-

Строительство полигонов ТБО

-

Монтаж систем мелиорации

-

Установка канализационных коллекторов

-

Создание защитных сооружений

Преимущества перед альтернативными методами

1. Технологические преимущества

-

Возможность сварки толстостенных материалов

-

Высокая скорость выполнения работ

-

Отсутствие ограничений по габаритам конструкций

-

Минимальные требования к подготовке поверхности

2. Экономическая эффективность

-

Снижение затрат на транспортировку

-

Минимизация простоев оборудования

-

Сокращение сроков монтажа

-

Уменьшение потребности в рабочей силе

3. Эксплуатационные преимущества

-

Долговечность соединений

-

Устойчивость к агрессивным средам

-

Высокая ремонтопригодность

-

Отличные гидроизоляционные свойства

Контроль качества сварных соединений

1. Визуальный контроль

-

Проверка геометрии шва

-

Обнаружение поверхностных дефектов

-

Оценка равномерности наплавки

-

Контроль провара корневого слоя

2. Инструментальные методы

-

Ультразвуковая дефектоскопия

-

Термографический контроль

-

Механические испытания образцов

-

Проверка на герметичность

Заключение: Надежное решение для масштабных проектов

Сварка крупногабаритных конструкций ручным экструдером представляет собой современную технологию, которая позволяет:

-

Выполнять монтаж непосредственно на строительной площадке

-

Обеспечивать высокое качество соединений

-

Сокращать сроки реализации проектов

-

Снижать общую стоимость работ

-

Гарантировать долговечность конструкций

Использование профессионального оборудования и материалов обеспечивает:

-

Стабильность технологического процесса

-

Повторяемость качественных результатов

-

Безопасность выполнения работ

-

Соответствие международным стандартам

С развитием новых материалов и совершенствованием оборудования, технология экструзионной сварки продолжает расширять сферу применения, предлагая эффективные решения для самых сложных задач соединения крупногабаритных конструкций в различных отраслях промышленности и строительства.